水泥生产属于世界上能源消耗最大的工业流程之一,其消耗约3*104 GJ的热量来生产一吨熟料,其热效率低于54%。水泥生产消耗大量的热能,占热能总输入量的75%,而热能主要由水泥熟料煅烧过程消耗。同时,水泥行业是一个二氧化碳密集型行业,主要的二氧化碳排放之一来自化石燃料的燃烧,占水泥熟料生产的总二氧化碳排放量的40%~50%。根据《水泥可持续发展倡议》(CSI,2018),可持续转型需要大幅减少二氧化碳排放,而提高能源效率是支持水泥行业可持续转型的主要手段之一。为了减少二氧化碳的排放并提高窑炉系统的可持续性,提高能源效率变得越来越重要。自1985年以来,中国是世界上最大的水泥生产国,其水泥工业的主要热能来源是不可再生资源煤。因此,中国面临着更多的挑战,以使水泥生产更清洁,更可持续。为了提高中国水泥生产的总体可持续水平,提高能源效率和促进节能技术的应用至关重要。

致力于通过热力学分析,能源审计来研究降低能耗的潜力,以提高全世界水泥行业的能源效率。以及能源效率成本曲线等。主要发现表明,显着的热损失之一是通过回转窑炉壳,占总热输入的8%~15%。有证据表明,通过窑壳减少热量损失可以带来协同效益,从而提高能源效率和二氧化碳排放量,这有助于提高水泥的可持续性。

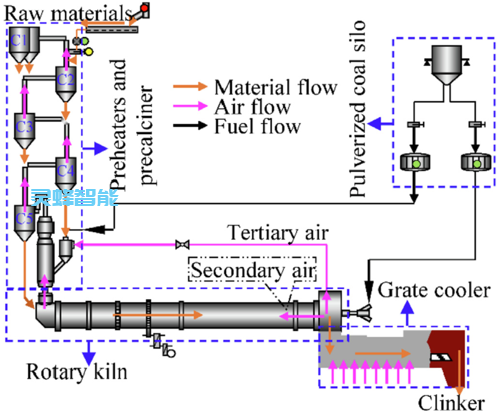

图为水泥熟料煅烧过程示意图

随着红外成像技术的发展,已在中国水泥回转窑中得到广泛应用,用于回转窑测温。受红外热像仪技术的潜力以及对当地水泥公司中回转窑的热损失进行评估的需求的启发,应该提出一种基于红外热像仪捕获的温度曲线来评估热损失的方法,而无需引入任何其他设备。这项工作对于促使公司管理员树立提高能源效率的强烈意识是必要的,以便采取节能措施来减少这部分热量的损失。从而填补了通过减少窑壳热量损失来提高水泥熟料煅烧工艺可持续性的空白。

壳温度过高可能会造成无法弥补的损害,因此,大多数中国水泥公司已采用红外热像仪技术对煅烧区的壳温度进行连续扫描,以对回转窑测温。红外热像仪系统由四个主要部分组成:光学系统,红外检测器,窑速测量模块和工业计算机。每行扫描使用光学系统收集来自窑壳的红外辐射,然后将其反射到红外检测器。红外辐射能量被转换为电信号并传输到工业计算机,在工业计算机中,该信号被转换为温度值并可视化为红外图像。随着窑炉在其轴线上的连续旋转,圆柱形窑炉壳体的表面被连续扫描。窑速测量模块可确保系统的扫描速度与窑速保持同步,即在窑旋转一圈后,即可对煅烧区窑壳的整个表面进行扫描。为了确保红外图像的可靠性,红外热像仪在安装过程中进行了调试和校准。

图为红外热像仪技术的描述

对于研究的回转窑,由于窑炉中煅烧的复杂性和窑炉涂层的存在,窑炉壳的温度分布不均匀,炉壳温度在100~400 C的范围内。在计算通过窑炉壳的热损失时,假设壳温是恒定的显然是不合适的。与长度方向的温度相比,圆周方向的温度差更小,因此方便地利用圆周方向的平均温度评估热损失。

在目前的工作中,提出了评估水泥熟料煅烧过程中通过窑壳的热损失的方法以及影响因素。以中国一家当地水泥公司的回转窑为例,所研究的水泥熟料生产过程的热单位能耗(3.47 GJ / t)高于先进工艺的中国国家标准3.17 GJ / t,表明该生产线具有提高能源效率的潜力。

基于以上结果,水泥公司的管理人员将提高意识,以实施此类节能措施,以减少通过窑壳的热损失,从而提高水泥熟料煅烧过程的可持续性。此外,该结果还可以帮助操作员控制水泥熟料的生产过程,以减少通过窑壳产生的热量损失。总之,通过红外热像仪对回转窑测温是回收或减少通过窑壳损失的废热的基础,从而使熟料生产更清洁,更可持续。

参考文献

Wei-Ning Wu, Xiao-Yan Liu, Zhou Hu, et al. Improving the sustainability of cement clinker calcination process by assessing the heat loss through kiln shell and its influencing factors: A case study in China. Journal of Cleaner Production. 2019.

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2022/06/2022060807191642.png)

![[灵蜂智能官网]-专业红外热像仪厂家](http://linfun.com.cn/wp-content/uploads/2021/10/202110130602107.png)